PCBA 사용자 정의

홈페이지 > 회사 소개 > PCBA 사용자 정의

PCB (프린트 서킷 보드) 는 PCBA 전체의 기초이며, 그 설계는 제품 기능과 성능을 결정합니다. 그것은 회로의 정상적인 작동을 보장하기 위해 구성 요소에 대한 연결과 지원을 제공합니다. 전체 과정에는 스케마적 설계, 레이아웃 및 배선, 보드 선택, 가공 및 제조가 포함됩니다. 설계가 완료되면 PCB는 제조, 발열, 드릴링 및 패드 처리와 같은 여러 과정을 거쳐야합니다.

전자 부품 선택은 제품 성능과 비용에 직접적으로 영향을 미칩니다. 우리는 고객이 제공하는 BOM (물질 청구서) 에 기초하여 요구 사항을 충족하는 부품들을 구매하고, 부품의 특정 성능 요구 사항과 예산 요구 사항을 참조하며, 공급자의 자격과 부품의 품질 안정성을 보장합니다.

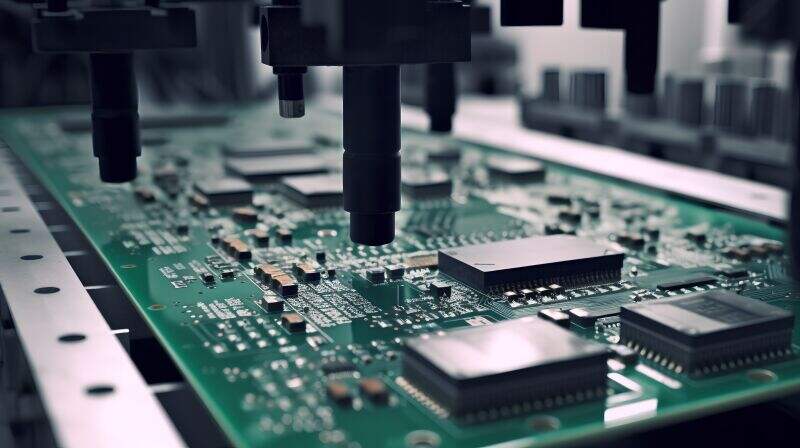

이것은 PCBA 가공의 핵심 연결고리입니다. 우리는 다른 구성 요소에 따라 다른 조립 방법을 선택할 것입니다. - SMT (면면 장착 기술) 패치: 전자 구성 요소는 PCB의 표면에 장착되어 있으며, 작은 구성 요소에 적합합니다. - DIP (두 개의 직선 패키지) 플러그인: 더 큰 또는 특정 기능 구성 요소에 적합합니다. 파동 용접 또는

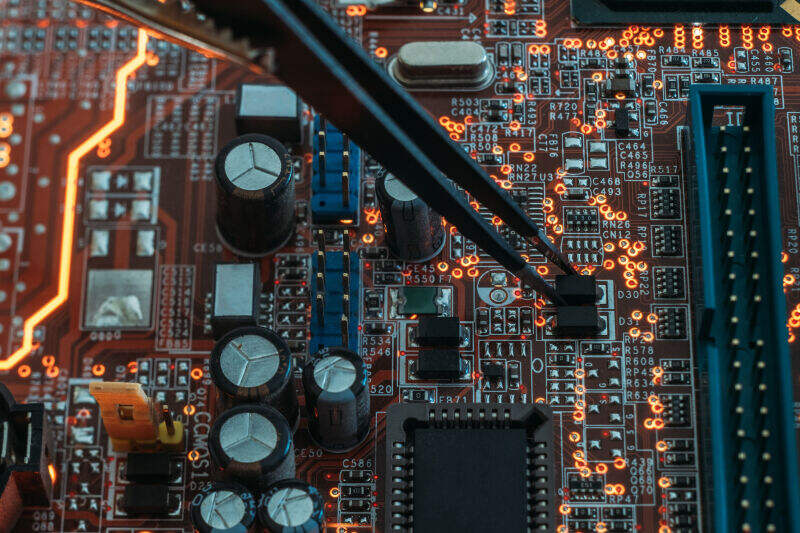

각 부품이 PCB에 단단하고 안정적으로 연결되도록 부품의 고정 연결 및 전기 연결을 완료합니다. 주요 연결 고리는 재흐름 용접, 물결 용접 및 수동 용접이며 적절한 용접 방법은 부품 유형에 따라 선택해야합니다.

테스트는 제품의 자격을 보장하는 핵심 요소입니다. 회로 성능과 기능이 정상인지 확인하고 잠재적 문제를 해결하십시오. 이 과정은 주로 AOI (자동 광 검사), ICT (회로 테스트), FCT (기능 테스트) 등을 포함하여 제품의 성능이 설계 요구 사항을 충족하는지 확인합니다.

제품의 최종 포장지를 완성하고 고객에게 전달합니다. 제품 포장에 대해서는 반 정적 포장과 라벨과 로고를 붙여서 제품을 안전하게 고객에게 전달할 것입니다. 이것은 제품을 보호할 뿐만 아니라 제킹의 브랜드 이미지를 향상시킵니다.